Hace más de 30 años nació la empresa DSA (Desarrollo de Sistemas Avanzados) una ingeniería con sede en Jerez de la Frontera, dedicada al diseño de soluciones de producción industrial, basada en el análisis de los procesos de la organización industrial con un enfoque Lean, a través de soluciones llave en mano, desde la consultoría, al diseño, fabricación, investigación y desarrollo tecnológico de productos industriales

Hoy, DSA es una multinacional en la que trabajan más de 140 trabajadores y que cuenta con delegaciones en EE.UU, México, Polonia y China. DSA desarrolla, íntegramente, sus proyectos desde la ingeniería conceptual, la ingeniería de detalle, la fabricación con mecanizados y armarios eléctricos, el montaje, la programación y la puesta en marcha en las instalaciones del cliente con medios propios. Esto hace de DSA un socio ideal para los proyectos de industrialización

Recientemente, DSA y ORIGEN hemos colaborado en un proyecto cuyo objetivo era optimizar la recirculación de aire en el entorno cerrado de una cabina metalizada. Hemos pedido a José Algeciras, Ingeniero de diseño mecánico de DSAGroup, que nos explicase en qué consistía y cómo se desarrolló este proyecto.

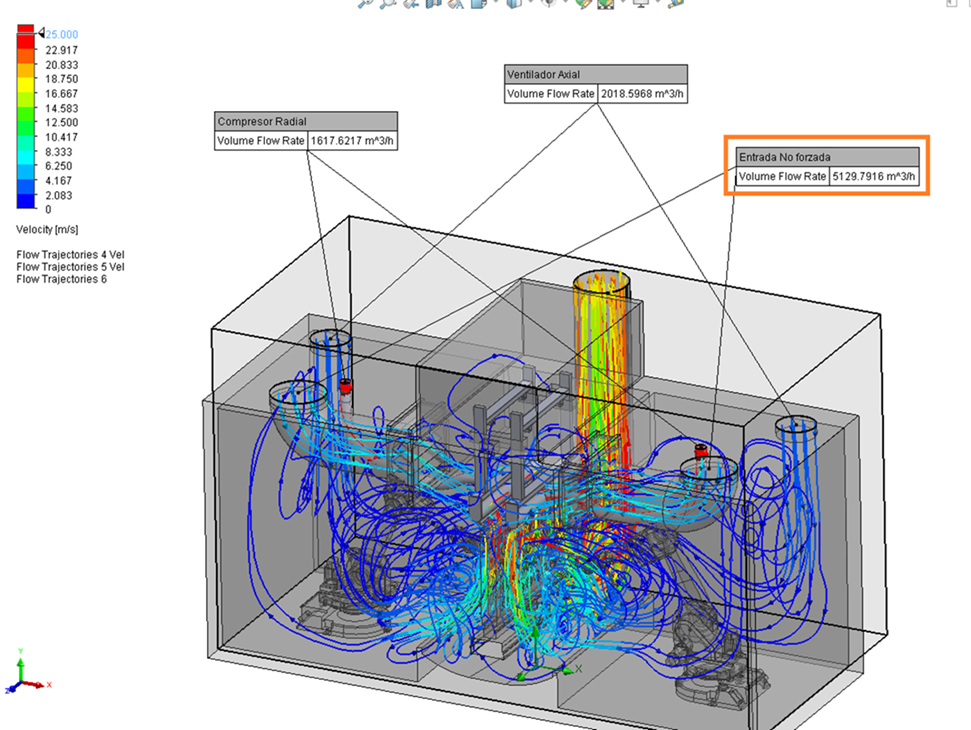

“El proceso de metalizado consiste en la proyección de Zinc a alta presión y temperatura contra la superficie deseada, haciendo que este se adhiera al material tratado y creando una capa superficial. Este proceso se realiza en espacios aisladas debido a la presencia de Zinc en suspensión en el ambiente. En nuestro caso disponemos de una cabina de metalizado con 2 robots en su interior que proyectan Zinc en las caras planas de condensadores cilíndricos. Debido a la experiencia de nuestro cliente en el ámbito, conocemos que, para garantizar la evacuación y concentración de Zinc mínima en el interior de la cabina, se requieren 12 renovaciones del volumen total de la misma por minuto. La cabina presenta unas dimensiones de 4.35 x 1.6 x 1.9 metros (ancho x largo x alto) lo que supone un caudal de 13m3*12 renovaciones = 156 m3/min. Pasando a horas son aproximadamente 9000 m3/h. Con esta premisa se establece el estudio.

Se dispone de un sistema de extracción que absorbe aire del interior de la cabina a ritmo de 9000m3/h. Se debe garantizar que con este caudal de absorción y los diferentes puntos de entrada de aire a la cabina, que no haya puntos muertos donde la velocidad del aire sea 0, pudiendo tener concentraciones de Zinc.

Se desconocen parámetros referentes a las partículas de Zinc por lo que prima en el estudio verificar la velocidad de salida del aire y comprobar que las secciones de tuberías seleccionadas son suficientes para garantizar esas renovaciones determinadas.

Gracias a ORIGEN y a SOLIDWORKS hemos conseguido identificar puntos donde el aire tenía baja velocidad y verificar si tienen una importancia o no por su cercanía o lejanía al punto de ampliación de Zinc. Hemos podido verificar la evolución del aire en el interior de la cabina y comprobar que, efectivamente, se evacuaba correctamente con el sistema de absorción seleccionado y con una alta velocidad, garantizando la tasa de renovación definida.”

Gracias a SOLIDWORKS Flow Simulation y la supervisión del equipo técnico de ORIGEN, DSA pudo optimizar la recirculación del aire era la adecuada para un entorno cerrado con concentraciones de materiales en el aire.

Marketing Manager de ORIGEN. Estudié Marketing en ESIC Business & Marketing School. Desde 2015 formo parte del equipo de ORIGEN. Fuera de la empresa es muy probable que me veas practicando deporte, ya sea con un balón de baloncesto en las manos o corriendo mientras escucho música.