Tiempo de lectura 7´

🎬 Incluye Vídeo Tutorial

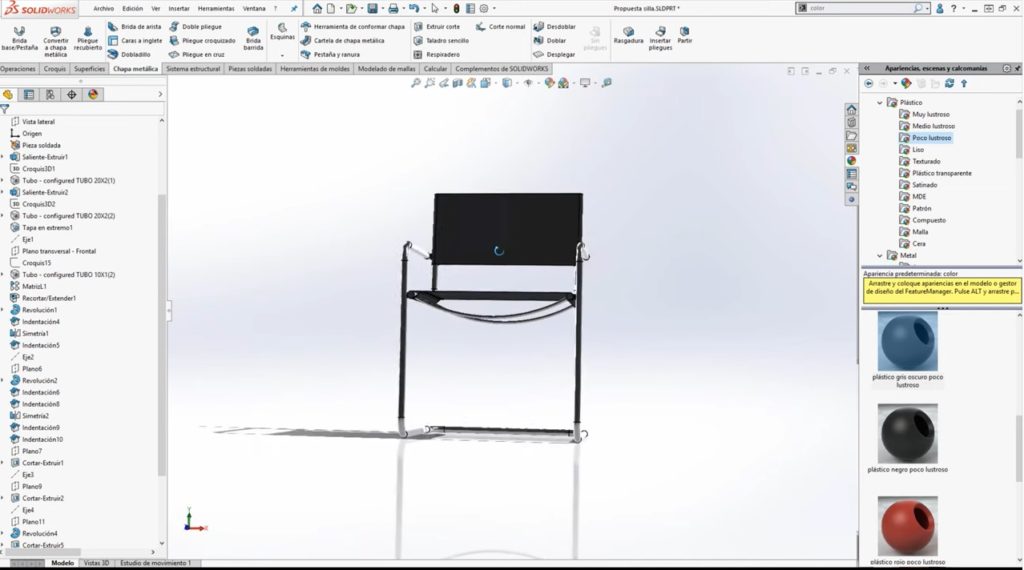

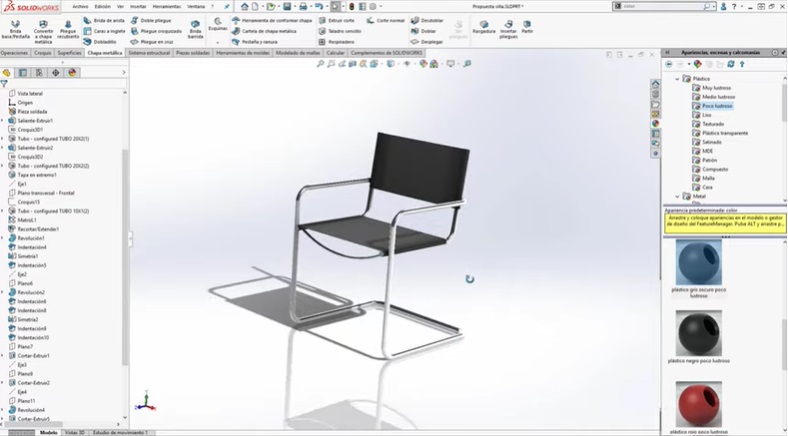

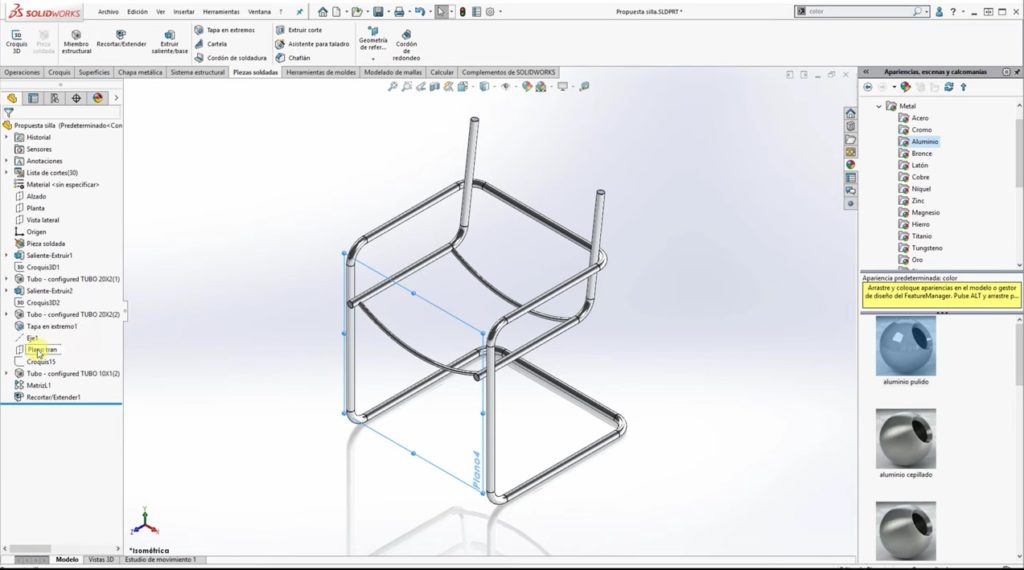

En este post vamos a mostrar cómo haciendo uso de los módulos de piezas soldadas y chapa, somos capaces de desarrollar por completo una silla realizada con tubo doblado y mecanizado.

Para este caso hemos llevado a cabo nuestra propia versión de la silla de Mart Stam, S33, se trata de la primera silla de la historia del mueble en voladizo que no necesitó cuatro patas.

Esta silla se compone de un bastidor de tubo de acero cromado con un revestimiento de piel o tejido sintético.

¿Qué perfil metálico necesitamos?

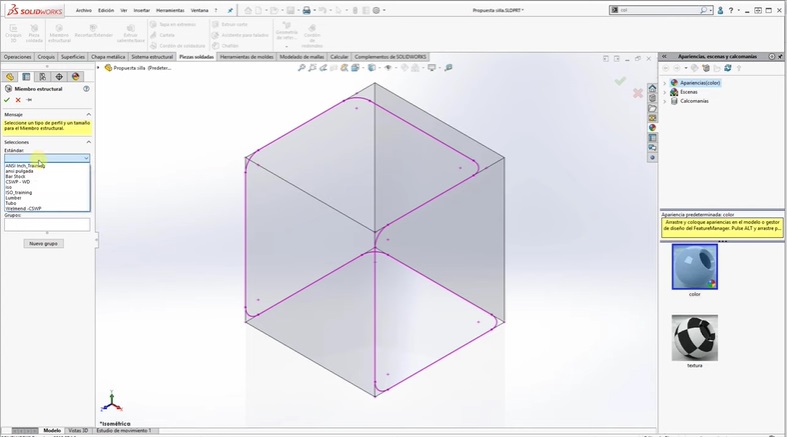

Iremos por pasos, cuando desarrollamos un nuevo proyecto con perfiles soldados en primer lugar debemos averiguar si este perfil se encuentra en la librería de SOLIDWORKS, para ello nos iremos al panel derecho tal como se muestra en la imagen.

Aquí encontramos varios perfiles bajo normativa que podemos descargar e incorporar a nuestra biblioteca de perfiles soldados.

Para descargar cualquier estándar, pulsaremos la tecla ctrl y luego clic sobre el estándar que necesitemos.

Si por el contrario el perfil que necesitamos no se encuentra aquí podemos registrarlo en nuestra biblioteca, a continuación, te explicamos cómo hacerlo.

¿Cómo registrar nuestro perfil personalizado?

Imaginemos que el perfil que tenemos que registrar se trata de un perfil tubular, lo primero se tratará de dibujarlo en un croquis en cualquiera de los planos proyectantes.

Una práctica recomendada es llevar a cabo diferentes configuraciones a raíz de este croquis, con esto ahorramos realizar esta operación de forma repetida, además tendremos la opción de asignar la configuración específica en el panel de opciones de miembro estructural en Piezas Soldadas.

Como podemos ver en la anterior imagen el menú desplegable se refiere a las configuraciones que realizamos a través de una tabla de diseño.

Otro aspecto importante es asignarle referencias geométricas a nuestro perfil ya que, si luego necesitamos ubicarlo en el módulo de piezas soldadas, estas referencias nos ayudará a ubicarlo correctamente.

Por último, debemos ubicar el perfil para nuestra pieza soldada en el lugar correcto de nuestro directorio. La primera recomendación sería guardar el archivo como formato de pieza (.SLDPRT) y como archivo de librería (.SLDLFP) en una carpeta local, que funcione como copia de seguridad. A continuación, ubicamos el perfil en el lugar correcto, para ello nos iremos al panel de opciones>Ubicaciones de archivos>Perfiles de pieza soldada, aquí se encuentra las ubicaciones donde SW registra los perfiles soldados, podemos crear una nueva carpeta o colocar nuestro perfil en una de estas ubicaciones.

Es importante el nivel de carpetas donde guardamos nuestro archivo de librería, el primer nivel se trataría la ubicación que tenemos asignada en ubicaciones de archivo, el siguiente nivel se trataría de otra carpeta donde deben encontrarse los archivos de librería.

Si tienes dudas al respecto, puedes ver todo el proceso en el vídeo que se adjunta al final de este post.

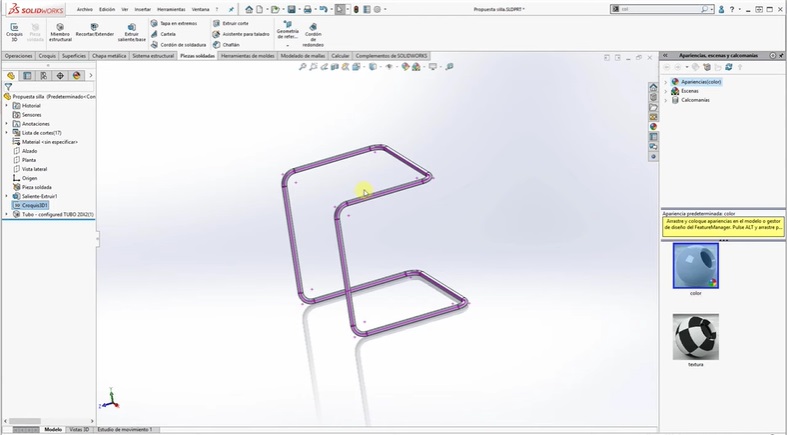

¿Cómo construir una geometría alámbrica?

Una vez que hemos registrado nuestro perfil personalizado para nuestro proyecto, abriremos una nueva pieza. Para llevar a cabo una estructura con perfiles metálicos hay diversas técnicas, a través de planos, de croquis 3D o de croquis en planos proyectantes.

Para este caso se llevará a cabo a través de croquis 3D apoyado en geometrías realizadas previamente. Este proceso simplifica la construcción de la geometría alámbrica necesaria para llevar a cabo un miembro estructural.

Esta estrategia no permitirá construir sin mucha dificultad toda la geometría necesaria, una vez finalizado este proceso terminaremos el bastidor generando unas uniones transversales que unan la parte del asiento y refuerzan la estructura.

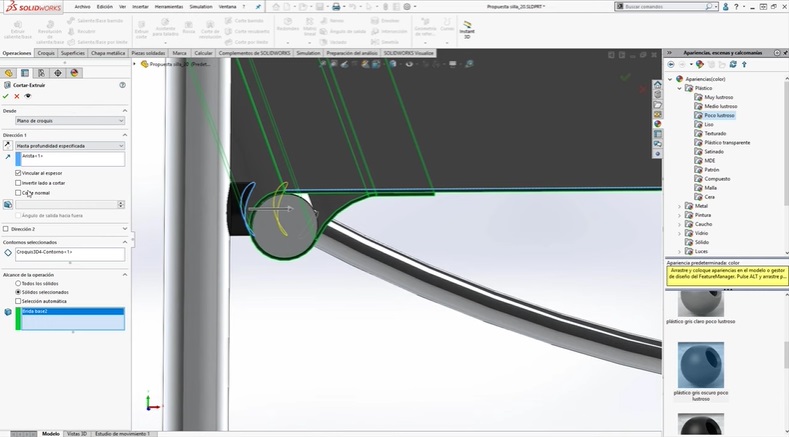

En este caso nos apoyaremos en un plano frontal que se encuentra en la intersección con el tubo vertical, generamos una curva que posteriormente usaremos como guía para el nuevo miembro estructural.

Copiaremos este miembro estructural a través de una matriz hasta la siguiente intersección.

Posiblemente el tubo transversal esté solapado con los otros tubos, esta es la forma correcta de construir ya que a través de la herramienta Recortar/Extender podemos ajustar como estos dos miembros conectan, en este caso el tubo transversal lo hemos cortado en referencia al tubo que conforma el asiento.

Una vez obtenido el bastidor completo llevaremos a cabo las uniones entre los diferentes componentes, taladros, soldaduras…etc.

Por último, para la generación del respaldo y el asiento, lo hemos realizado con el módulo de chapa, esta estrategia se ha basado en la posibilidad de obtener posteriormente el desplegable, así como su DXF para exportar a una máquina de corte láser.

En este post has podido observar de forma resumida las estrategias que debes tomar para diseñar una silla a través de los módulos de piezas soldadas y chapa metálica, para más detalle puedes seguir el proceso en el vídeo que se muestra a continuación.

Si tienes dudas de cómo implementar estos proceso en tus propios proyectos de diseño no dudes en ponerte en contacto con nosotros.

¿TE GUSTA LO QUE ESTÁS LEYENDO? ¡SUSCRÍBETE AL BLOG! NO TE PIERDAS NINGÚN CONTENIDO

CSWE. Técnico de soporte y formador de SOLIDWORKS en Origen. Diseñador industrial amante de su profesión, entiende el diseño como una herramienta de transformación.