En 2017, la consultora Gartner, predijo que en 2021 la mitad de las grandes y medianas compañías industriales usarían gemelos digitales. Hoy, casi finalizando ese plazo, me atrevería a asegurar que se ha superado aquella predicción si atendemos al nivel más básico de gemelo digital, pero muy por debajo de ese 50% si tenemos en cuenta los criterios más sofisticados.

Lo importante, no obstante, es que estamos en el camino, y la experiencia adquirida durante la actual situación sanitaria, social y económica provocada por el COVID-19, ha dejado claro que la digitalización es una herramienta necesaria.

¿QUÉ ES EL GEMELO DIGITAL?

Seguro que todos recordamos aquella fatídica frase de “Houston, tenemos un problema”, que protagonizó uno de los rescates más agónicos de la historia. Por cierto, que donde primero se oyó no fue en Cabo Cañaveral, si no en la estación de seguimiento del INTA en Fresnedillas de la Oliva, Madrid. Pues bien, hoy en día la operativa de aquella jornada hubiera sido muy diferente gracias a los beneficios del gemelo digital y algunas de sus aplicaciones en la industria como la asistencia remota con realidad aumentada.

El origen del gemelo digital está en los simuladores espaciales que durante los años 60, la NASA comenzó a usar para prever y validar ciertas situaciones durante las misiones espaciales, velando así por la viabilidad de estas y la vida de los astronautas.

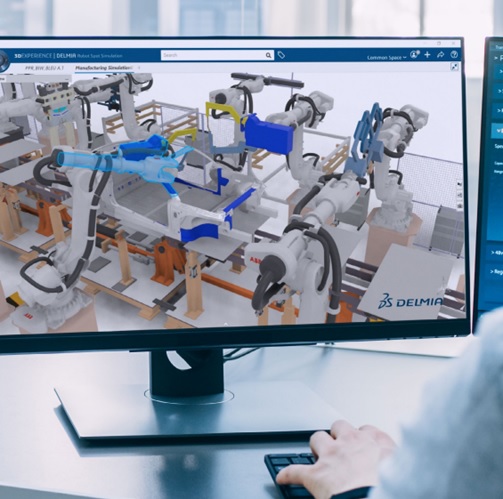

El gemelo digital, en inglés Digital Twin, es una representación “digital viva” de un entorno físico. Es importante no confundir con un modelo CAD 3D, ya que para que se considere un gemelo digital completo, el modelo físico y su representación digital deben estar conectados a tiempo real y dicho sistema alimentado con datos, de modo que podamos actuar desde el entorno virtual hacia el modelo real y viceversa.

Para construir el gemelo digital, suele utilizarse una metodología progresiva mediante la cual, se incrementa sucesivamente el grado de complejidad con el fin de mejorar la sincronización entre ambos modelos, el físico real y su representación digital, dando lugar a diferentes niveles de gemelo digital:

- Nivel 1: Sería el nivel más básico, estaríamos ante una representación mediante planos y modelos CAD 3D de la instalación, máquina o proceso.

- Nivel 2: Tendríamos monitorización de los datos de producción a tiempo real. Es decir, sólo tenemos datos de lo que ya ha pasado.

- Nivel 3: Añadimos información adicional al modelo de ciertos componentes o sistemas. Por ejemplo, registros de mantenimiento, manuales de O&M, información de proveedores como costes, capacidades o plazos de entrega. Seguimos teniendo datos de lo que ya ha sucedido, complementada con información adicional.

- Nivel 4: Añadimos sensores con los que tenemos datos de lo que está pasando a tiempo real, son los conocidos sistemas GMAO, Gestión de Mantenimiento Asistido por Ordenador, también conocido por CMMS de su acrónimo en inglés. Es en este nivel donde ya podemos actuar anticipadamente sobre nuestro entorno real, gracias a las decisiones y acciones fruto del análisis de los datos anteriores.

- Nivel 5: En este último nivel introducimos en el modelo sistemas colaborativos que proporcionan una simulación a tiempo real del modelo digital, incluyendo datos de modelos matemáticos y tendencias, proveniente de servicios de inteligencia artificial y aprendizaje automático, con los que poder simular el comportamiento y resultado ante posibles cambios deseados a no.

BENEFICIOS DEL GEMELO DIGITAL

Aunque la mayoría de las empresas ya cuentan con sistemas CAD/CAM integrados y otros sistemas de código G para la programación de diferentes modos productivos, estos suelen funcionar como islas dentro de la organización, en lo que a la información se refiere.

El gemelo digital, incluso en sus niveles medios, permite mejorar los tiempos de respuestas y minimizar las incidencias simplemente aprovechando todo el esfuerzo ya realizado desde la oficina técnica para generar los modelos 3D.

Las grandes empresas han utilizado costosos equipos de investigación para estudiar las mejoras de los procesos, la expansión y las nuevas tecnologías. Muchos utilizan líneas de ensamblaje especiales para probar la innovación, pero la mayoría de las empresas de fabricación son más pequeñas. Estas empresas de menor tamaño simplemente no pueden permitirse suspender la producción para experimentar con nuevas tecnologías o configuraciones de línea. El gemelo digital del proceso de producción les permite realizar pruebas, alteraciones y nuevas pruebas, pero virtualmente.

“Los gemelos digitales proporcionan una copia virtual donde es posible predecir comportamientos para evitar problemas y experimentar con simulaciones de escenarios futuros sin correr riesgos.”

APLICACIÓN DEL GEMELO DIGITAL EN ASISTENCIA REMOTA

Retomando el tema principal del artículo, sobre cómo aprovechar las virtudes del gemelo digital para la asistencia remota, y haber evitado la fatiga de aquellos ingenieros de la NASA.

Recientemente, durante nuestro evento de presentación de la nueva versión de SOLIDWORKS, pudimos comprobar cómo de sencillo resulta dar soporte técnico de manera remota cuando asistente y asistido pueden ver, compartir y participar sobre el mismo entorno en tiempo real. De esta forma, la persona asistida puede transmitir una imagen real sobre la situación y el entorno en el momento y tiempo que se detecta el problema, mientras que la persona asistente, puede interactuar marcando con imágenes sobreimpresionadas los pasos para la resolución del mismo.

De este modo, y gracias a la tecnología actual, podemos aportar un servicio y una experiencia del cliente excepcional, donde se eliminan riesgos e incertidumbre, se reducen los tiempos de asistencia y optimizamos los recursos de la compañía.

Para saber más, contáctanos.