La fabricación de maquinaria y equipamiento industrial es un sector con una alta concentración de empresas y por tanto muy reñido ¿Cómo puedo entonces ser más competitivo?

Para que una empresa sea competitiva independientemente de la industria, podemos definirlo como “aportar al mercado un mayor VALOR añadido que la competencia, empleando para ello una estructura menor de COSTES”, y para aquellos a los que nos gustan las ecuaciones y gráficas lo podemos representar como:

COMPETITIVIDAD = VALOR AÑADIDO – COSTES

Es evidente que en esta ecuación pueden intervenir diferentes factores de toda índole sobre los que tenemos la oportunidad de actuar como son la calidad del producto, adaptabilidad a modificaciones exigidas por ciertos clientes o mercados, servicio postventa, calidad de la documentación, y por supuesto sobretodos aquellos procesos derivados del desarrollo del producto como lo son el diseño, fabricación, comercialización o garantías de servicio entre otros, por supuesto siempre existen factores externos sobre los que tenemos menos margen de maniobra como puedan ser la situación política, factores macroeconómicos, cambios legislativos, o incluso climáticos, sin embargo la agilidad para adaptarse a estos cambios sí que es algo sobre lo que podremos decidir, y no es baladí.

¿Pero cómo afecta todo esto a una empresa que fabrica maquinaria?

Después de más de 15 años dedicado a la industria, reconozco que tenemos la suerte de trabajar en el sector que quizás más tecnología e innovación haya incorporado para mejorar sus procesos, y estos se desarrollan cada vez a mayor velocidad. Por ello, a la hora de desarrollar maquinaria y equipamiento que aporten un mayor valor añadido al cliente final, disponemos de multitud de oportunidades, algunos ejemplos son:

1. Aumento de la calidad y mejora de rendimiento

Muy conocidas son las herramientas de simulación virtual del comportamiento de los productos en diferentes entornos. Es muy habitual ya que la mayoría de las empresas usen herramientas CAE para la simulación de esfuerzos estáticos y dinámicos, y del mismo modo desde hace algún tiempo son numerosos los fabricantes que vienen usando cálculos combinados de vibraciones, frecuencia y fatiga, con el fin de establecer programas de mantenimiento preventivos que eviten fallos y paradas en plena producción con los consabidos inconvenientes de costes y retrasos para sus clientes.

2. Reducción de consumos

Las herramientas de simulación tipológica nacieron impulsadas por la aeronáutica y vehículos de competición, bajo la máxima de reducir pesos y consumos de combustibles, pero mecanizar aquellos resultados más parecidos a sistemas orgánicos que ha componentes mecánicos estaba solo al alcance de esta élite. Sin embargo, gracias a tecnologías disruptivas como la impresión 3D, o a tendencias del mercado hacia máquinas y vehículos eléctricos, hace que esta tecnología de cálculo con el fin de minimizar materiales y pesos a la vez que se cumple con las solicitaciones mecánicas sean interesantes para el resto de los fabricantes de maquinaria y equipos.

3. Adaptabilidad del producto

Debido al esfuerzo que están desarrollando la mayoría de las empresas españolas en aumentar la exportación, hace que muchas de ellas se enfrenten a nuevos retos en los que deben adaptar sus productos a variantes de la región como normativas o climas diferentes, o particulares del cliente más exigentes como la personalización de soluciones. Para ello hay diferentes herramientas que nos ayudan a automatizar esta configuración de producto y a obtener planos de fabricación de detalles y CNC actualizados y particulares en cuestión de minutos. Esto permite acceder a una estrategia de negocio diferente y que está en auge ya que nos permite una gran diferenciación.

4. Mejora de la postventa

Actualmente son muchas las empresas que buscan aportar a sus clientes una documentación más completa y eficaz, ya no solo en la parte comercial, sino también como ayuda a O&M. Esto permite reducir los tiempos y costes en operaciones de mantenimiento que el propio cliente o el canal pertinente deba realizar, constituyendo una herramienta de fidelización incalculable.

5. Reducción de costes en los procesos de fabricación

Los sistemas CAM son casi tan antiguos como los controles numéricos y ya no representan una gran diferenciación por sí solos, ya que exigen la realización de planos con detalles de acabados y tolerancias para comunicar oficina técnica y taller, como es evidente esto supone tiempo y costes asociados a delineación que no aportan valor al cliente final. Sin embargo, cada vez más son las empresas que usan documentación de fabricación basada en el modelo 3D (MBD – Model Based Definition). Esto permite que podamos documentar toda la fabricación de piezas y ensamblajes complejos, incluidos sus CNC o informes verificación de calidad, sin necesidad de tener que realizar planos. No se trata solo de una política de CERO PAPEL que sin duda nos agradecerá el planeta, se trata nuevamente en reducir tiempos, errores y costes.

CONCLUSIÓN

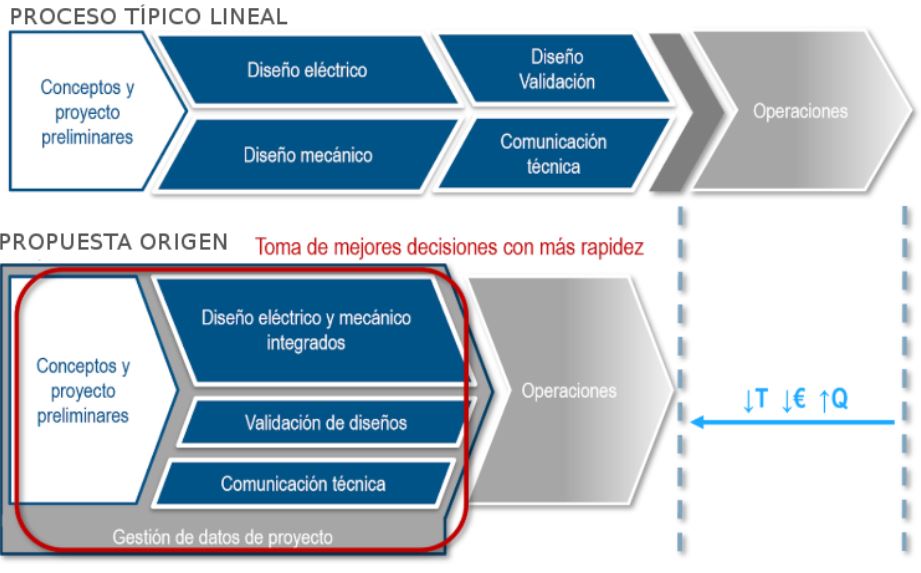

Hoy en día muchas de las empresas utilizan diferentes herramientas que pueden abordar algunos de estos procesos, sin embargo, la mayoría funcionan por separado, es decir sin conexión entre los diferentes departamentos o disciplinas, por lo que finalmente penalizan a las empresas con laboriosos y costosos procesos de exportación e importación de la documentación que a menudo conlleva errores humanos. SOLIDWORKS es prácticamente el único ecosistema de soluciones de ingeniería y científico que permite desarrollar y fabricar máquinas y equipamiento industrial en un único entorno ahorrando costes en el proceso. Además, gracias a la política abierta de Dassault Systèmes propia de una comunidad científica permite una fácil conectividad entre SOLIDWORKS y los sistemas ERP más habituales del sector.

En definitiva, se trata de no emplear esfuerzos en resolver manualmente aquello que la tecnología ya automatiza por nosotros, y focalizar los recursos en aquello que realmente aporta valor a la compañía y sus clientes para ser más competitivos.

Si te ha gustado el artículo ¿por qué no te suscribes a nuestra newsletter? Te enviaremos un correo mensual con contenido exclusivo.

SUSCRÍBETE A NUESTRA NEWSLETTER