La reducción de peso es una de las principales preocupaciones a la hora de diseñar componentes. En muchas ocasiones podemos realizar soluciones usando nuestra experiencia, en otras necesitamos ayuda. SOLIDWORKS Simulation nos ofrece la posibilidad de mejorar el peso mediante diferentes formas, en este artículo os queremos presentar la optimización topológica.

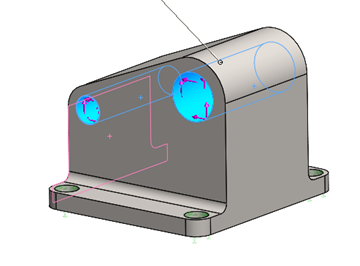

Los estudios topológicos se utilizan para obtener la forma óptima a nivel estructural de un componente. Partimos del volumen inicial y podremos definir las cargas, sujeciones y material. Además, marcaremos un objetivo y unas restricciones (áreas a mantener). El resultado de este análisis es un componente no paramétrico que podremos guardar o exportar como sólido, malla o superficies.

Mediante la optimización topológica no sólo podremos optimizar nuestro diseño reduciendo su masa, también podremos optimizar obteniendo la forma con mejor coeficiente de rigidez/peso o minimizando los desplazamientos.

Paso 0: Estudios preliminares.

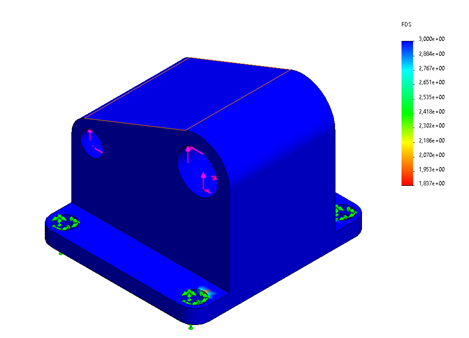

En primer lugar, hemos realizado un estudio estático, antes de realizar una reducción de masa es necesario ver que los requisitos mecánicos se cumplen correctamente. En próximos artículos haremos un vídeo donde abordaremos como realizar un estudio estático paso a paso.

Esta pieza tiene un factor de seguridad suficiente para los requisitos, en alguna zona puntual se reduce, pero siempre por encima del 1,5. Hemos graficado los resultados.

En otros casos no sólo es necesario incluir un estudio estático, podemos necesitar más estudios como fatiga, frecuencia, …. En ese caso sería importante no pasarlos por alto y realizarlos.

Paso 1: Análisis topológico.

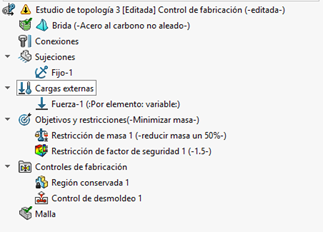

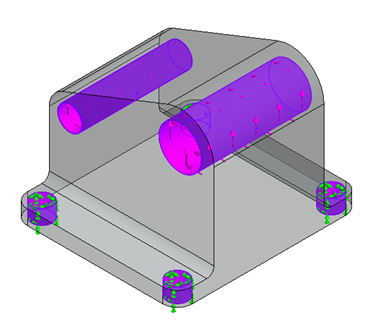

Las cargas y las sujeciones las hemos reutilizado del estudio estático, para ello, tan sólo tenemos que seleccionar la sujeción y arrastrarla hasta la pestaña del estudio topológico.

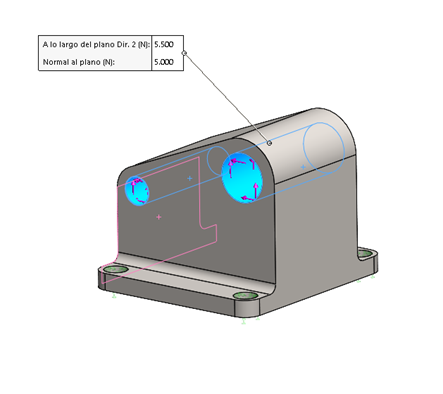

Las cargas son dos fuerzas a lo largo de x y de z en sentido positivo, con una fuerza de 5500 N en cada una de las orejetas.

Determinar las cargas y las sujeciones de la manera más fidedigna de nuestro modelo es imprescindible para una validación y optimización correcta.

EL soporte se ha supuesto que está totalmente restringido en los cuatro taladros de la zona inferior, por lo que hemos utilizado una sujeción fija.

Objetivos y restricciones del análisis topológico

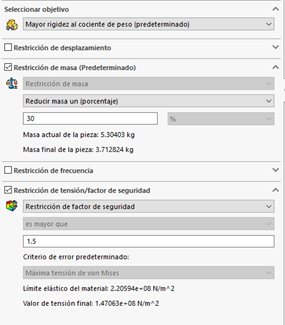

Para todo estudio de simulación tendremos que definir un objetivo y una restricción, en este caso hemos elegido minimizar la masa como meta y como limitación el factor de seguridad.

Existen más opciones para los objetivos como mayor rigidez al cociente de peso, donde dado un porcentaje de reducción obtendremos la forma con mayor rigidez. O minimizar desplazamiento máximo, donde reduciremos el desplazamiento de un nodo reduciendo el peso.

Estos son los objetivos y restricciones que hemos utilizado nosotros.

En toda optimización existen valores que no podemos traspasar por ejemplo garantizar un factor de seguridad por normativa y/o uso, evitar las frecuencias resonantes, o traspasar el límite elástico. Con la finalidad de mantener un diseño válido (a nivel de requisitos) tendremos las restricciones de frecuencia, factor de seguridad, tensión de Von Mises y de desplazamiento. Sólo tendremos que marcar un valor límite en aquella(s) que nos limite(n).

Controles de fabricación

Las restricciones que hemos usado es región a mantener, ya que funcionalmente necesitamos que se mantengan los orificios inferiores para la sujeción y los dos orificios pasantes transversales para permitir la rotación de otros elementos del conjunto.

Existen más controles de fabricación con el objetivo de que nuestro diseño mantenga fabricabilidad y funcionalidad. Así podremos garantizar que los diseños pueden desmoldarse, son simétricos o para evitar regiones extremadamente finas o gruesas que dificulten la fabricación.

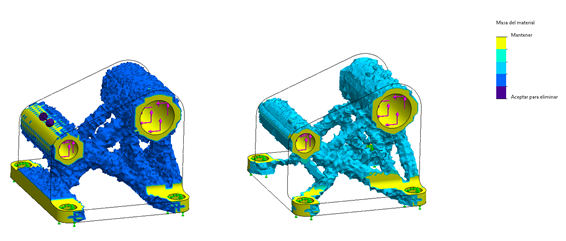

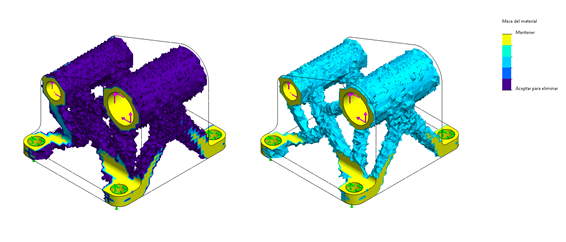

Por ejemplo, este sería el resultado si aplicamos una restricción de dirección de desmoldeo. Nos crea una forma que nos permite adaptarnos más facilmente a la fabricación mediante molde. Podéis comparar las dos opciones en la siguiente imagen.

Resultados

El análisis topológico nos da varias soluciones, desde las más conservadoras a las más agresivas, podemos cambiarlas mediante el uso de una barra deslizante. Por ejemplo, esta sería una comparación.

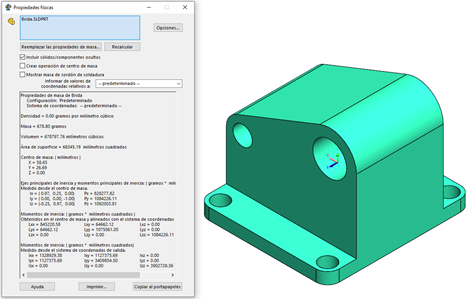

Una vez seleccionada la solución solo nos queda comparar los resultados. Vemos en el primer caso las propiedades físicas, el material es el material por defecto de SOLIDWORKS.

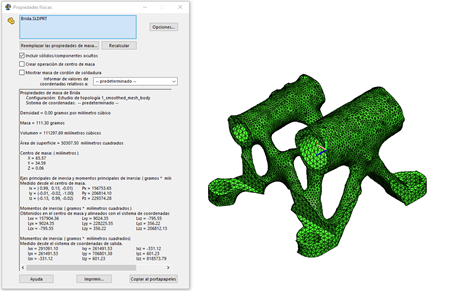

Y en el segundo caso serían estas. La reducción de masa es del 83%. Es un caso muy agresivo, podemos utilizar otras opciones donde la solución es más conservadora.

Fabricación

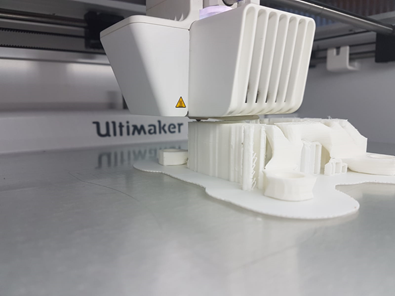

Tras terminar este análisis topológico hemos querido fabricar nosotros mismos la pieza con nuestra impresora 3D. Hemos elegido material ABS que tiene buenas características mecánicas, aunque realmente tendríamos que lanzar otro estudio con este material validando el diseño.

La optimización topológica forma un tándem perfecto con la fabricación aditiva, donde las formas no paramétricas no aumentan el coste de fabricación. Además, una reducción de peso reduce el coste de la materia prima a usar y del tiempo de fabricación.

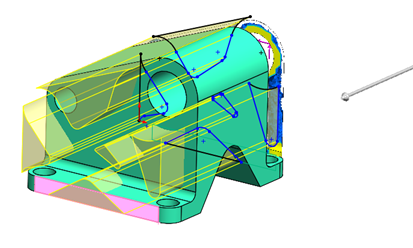

Para otras tecnologías de fabricación, como el mecanizado, las formas no paramétricas obtenidas mediante la optimización topológica pueden ser difíciles de realizar y/o pueden elevar el coste de fabricación. Si la pérdida de peso es una prioridad tendremos que hacer un balance y elegir. Aunque con el resultado de la optimización topológica tenemos información privilegiada, conocemos las partes de nuestra pieza que no son imprescindibles para el correcto funcionamiento mecánico, por lo que podemos eliminar esas zonas mediante operaciones de SOLIDWORKS. Tendríamos un ejemplo con nuestro modelo en la siguiente imagen.

Este es el resultado de nuestra impresión con ULTIMAKER 5s en ABS.

Conclusiones

- Los estudios topológicos nos permiten optimizar nuestro diseño reduciendo su peso, obteniendo la forma con mejor coeficiente de rigidez/peso o minimizando los desplazamientos.

- Podemos tener en cuenta aspectos de la forma que sean esenciales para su funcionalidad o fabricabilidad como áreas a mantener, simetrías o la dirección de desmoldeo.

- Una vez terminado el estudio podremos seleccionar diferentes soluciones, pudiendo elegir así entre opciones entre más conservadoras o menos agresivas.

- El componente resultante puede guardarse en SOLIDWORKS para insertarlo en nuestros conjuntos y/o para ejecutar más estudios de validación.

- El resultado puede exportarse para su fabricación.

En el departamento técnico de origen nos encanta lanzar los estudios topológicos y ver si como optimizar el diseño. Y a ustedes, ¿os apetece probar? Recodad que no estáis solos y que si necesitáis ayuda podéis contar con nosotros.

Juanma Pavón, CSWE. Técnico de soporte y formador de SOLIDWORKS en Origen. Ingeniero Industrial por la Universidad de Sevilla. Melómano, ¡nunca salgo de casa sin mis auriculares!

CSWE. Técnico de soporte y formador de SOLIDWORKS en ORIGEN. Ingeniero Industrial por la Universidad de Sevilla. Melómano, ¡nunca salgo de casa sin mis auriculares!