La simulación es una de las herramientas más importantes dentro de un proceso de validación de un proceso industrial. El usuario define la estructura y el programa de simulación cuál será el comportamiento dinámico del producto, máquina, pieza que se está diseñando. Así se puede conocer los pronósticos para la demanda y utilidad del producto en sí. Es decir, cuando un mecanismo puede fallar en condiciones adversas del ambiente donde funcionará.

La importancia de la simulación en los procesos industriales pasa por la investigación de operaciones y en sus aplicaciones industriales. Es una herramienta precisa a la hora de tomar decisiones, en la empresa y en el planteamiento de la producción.

Usos concretos que proporciona la simulación de procesos

1. Validar el producto en cada fase de diseño

2. Mejora la competitividad detectando problemas o fallos motivadas por la descoordinación entre secciones de una misma planta

3. Anticipa lo que pasaría si cambiase variables

4. Informa de los costes reales, valorando el impacto real de cada producto a fabricar

La tecnología juega un gran papel en el desarrollo de los procesos industriales, sobre todo en las fases de diseño. En la producción el futuro recae en un modelo equilibrado en el cual la industria y los servicios se refuerzan mutuamente para satisfacer de una manera eficiente y sostenible, tanto desde el punto de vista económico, social como medioambiental, las necesidades de una sociedad cada vez más globalizada, pero que al mismo tiempo acentúa su identidad local.

Beneficio de la Simulación

La gran oportunidad para la industria de producción radica en la creación de nodos de excelencia, que son prototipos físicos y tecnológicamente probados.

– Fabricación flexible e innovadora

– Conocimiento del comportamiento

– Importante vía para añadir valor a los productos

– Desarrollo de nuevos materiales con nuevas propiedades

– Ahorro en costes de fabricación

– Evitar el desconocimiento sobre el comportamiento y las características una vez fabricado

– Oportunidad de obtener productos mejorados

– Optimizar nuestros productos para aumentar su calidad y reducir su coste

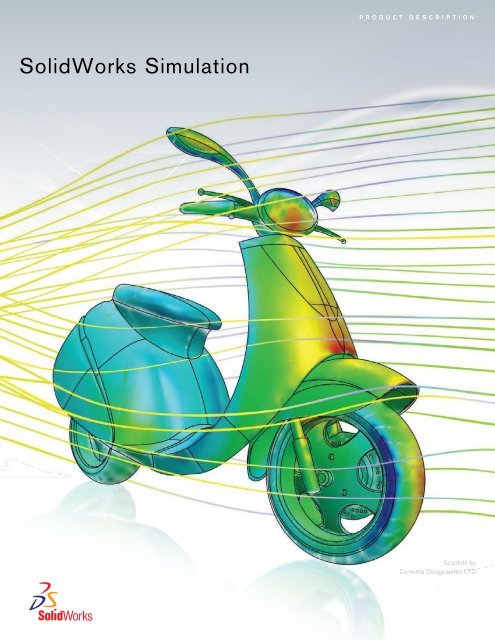

Tipos de estudio que ofrece SOLIDWORKS SIMULATION

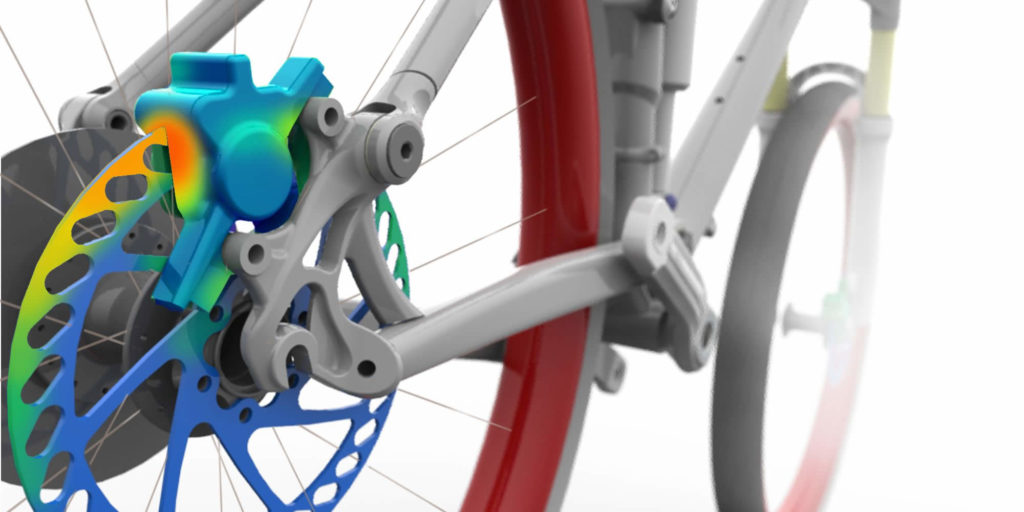

1. Análisis estáticos lineal

Los estudios estáticos o de tensión calculan las fuerzas de reacción, las tensiones, desplazamientos y las deformaciones. SOLIDWORKS Simulation induce fuerzas internas y reacciones desde las cargas externas para buscar un estado de equilibrio. El análisis estático lineal calcula los desplazamientos, las deformaciones unitarias, las tensiones y las fuerzas de reacción bajo el efecto de cargas aplicadas.

2. Optimización topológica

Es un método que optimiza el diseño del material dentro de un espacio de diseño creado, para un conjunto de cargas, condiciones de límite y restricciones con el objetivo real de maximizar el rendimiento del sistema.

3. Pandeo

Este análisis determina el desplazamiento y repentino ocasionado de cargas axiales.

4. Fatiga

En la vida real se observa que repetidos ciclos de carga y descarga debilitan las piezas a lo largo del tiempo incluso cuando las cargas inducidas están considerablemente por debajo de la tensión de rotura estática e incluso del límite elástico del material. Este fenómeno se le conoce como Fatiga. Cargas y descargas repetidas debilitan a los objetos a lo largo del tiempo.

5. Frecuencia

Consiste en el aprovechamiento de estudios sobre cuando un sólido está sujeto a una carga dinámica que funciona como una frecuencia natural. Para evitar los fallos de tensiones.

6. Térmicos

El análisis térmico es un conjunto de técnicas analíticas que estudian el comportamiento térmico de los materiales.

7. Análisis de caída

Son los análisis de impacto y las cargas de gravedad que se producen en los productos.