La fiabilidad de las máquinas es una preocupación constante. Es un hecho que las interrupciones inesperadas pueden tener un impacto significativo en la productividad y en la satisfacción del cliente. La incorporación de análisis de simulación en el proceso de diseño puede marcar la diferencia, al permitir anticipar y abordar problemas potenciales, lo que a su vez reduce los costos de fabricación y elimina la necesidad de múltiples revisiones de prototipos físicos.

DESAFÍOS COMUNES PARA GARANTIZAR PRODUCTOS DE ALTA CALIDAD

Son cuatro los desafíos a los que se enfrentan los diseñadores de equipos industriales para así garantizar la fiabilidad de las máquinas:

- Mejora de la fiabilidad sin aumentar los costos de fabricación: Los equipos industriales deben ser confiables, pero también económicos de producir. Este equilibrio es esencial. Reducir la necesidad de múltiples prototipos físicos y aplicar habilidades de resolución de problemas eficaces son clave para alcanzar este equilibrio.

- Producción de productos de alta calidad con mínimas averías: Los productos de alta calidad dependen de la vida útil de la máquina: la velocidad de producción y la capacidad de gestionar cargas de trabajo elevadas. Maximizar la eficiencia de producción sin sacrificar la fiabilidad es un reto que los diseñadores deben abordar.

- Anticipación de fallos mecánicos: La maquinaria está sujeta a desgaste y descomposición. Los diseñadores deben ser capaces de prever posibles puntos de fallo y abordarlos en las etapas de diseño.

- Mantenimiento preventivo eficiente: El mantenimiento preventivo es clave para evitar costosos tiempos de inactividad. Los diseñadores deben crear máquinas que sean fáciles de mantener y reparar.

6 TIPOS DE ANÁLISIS DE SIMULACIÓN CON SIMULIA

Para enfrentar estos desafíos y mejorar la confiabilidad de las máquinas, los diseñadores pueden aprovechar algunas técnicas de simulación que están disponibles en el software de SIMULIA:

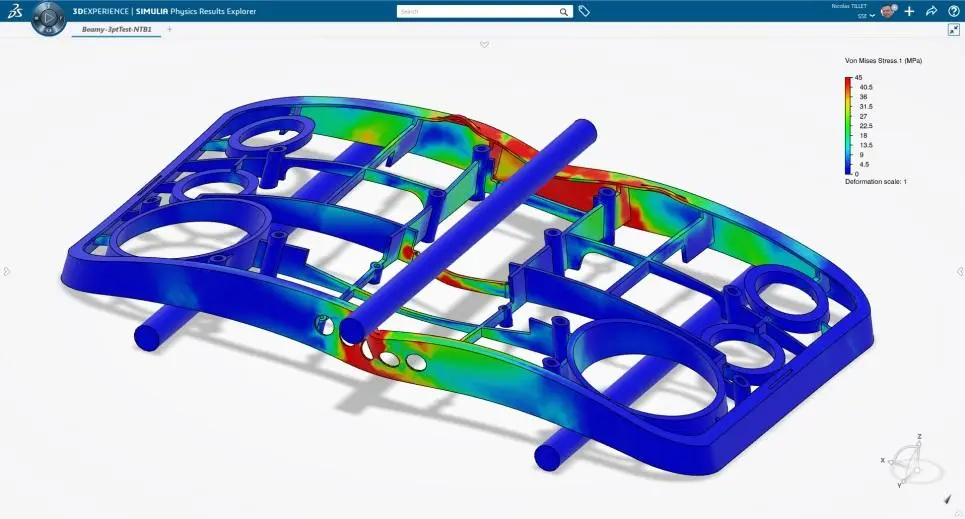

- Análisis de Elementos Finitos (FEA): Evalúa la integridad estructural de los componentes bajo diversas condiciones de carga, como temperatura, presión y vibración. Ayuda a minimizar el riesgo de fallas y es compatible con herramientas como SOLIDWORKS Simulation y SIMULIA Abaqus de la plataforma 3DEXPERIENCE.

- Simulación de dinámica de fluidos computacional (CFD): Examina el comportamiento de los fluidos en las máquinas y es vital para diseñar sistemas de refrigeración eficientes y analizar flujos de aire en plantas industriales. Esto lo puedes encontrar en herramientas como SOLIDWORKS Flow Simulation y SIMULIA XFlow son ejemplos destacados.

- Simulación electromagnética: Permite analizar la electrónica en el diseño de su máquina, incluyendo interferencias electromagnéticas y análisis térmico de componentes. Esto es una característica de SIMULIA CST.

- Simulación multifísica: Integra varios modelos físicos para predecir cómo las máquinas responderán a múltiples factores ambientales, como cargas térmicas y mecánicas. Proporciona información sobre posibles modos de falla y guía el proceso de diseño.

- Dinámica de fluidos en CFD: Examina el comportamiento de los fluidos en las máquinas, lo que ayuda a diseñar sistemas de refrigeración eficientes y analizar flujos de aire en plantas industriales.

- Electromagnetismo: Analiza y ajusta la electrónica de tu máquina para garantizar su funcionamiento sin problemas.

La integración de herramientas de simulación en todo el proceso de diseño hasta la fabricación puede ahorrar tiempo y recursos. La reducción de prototipos físicos necesarios y la capacidad de prever fallos en una etapa temprana son ventajas significativas.

Puedes conocer más sobre cómo validar tus diseños con SIMULIA en nuestro webinar, accede aquí. Si deseas obtener más información sobre las herramientas de simulación, no dudes en contactarnos.

Marketing Manager de ORIGEN. Management Gestión de Negocios Digitales y Marketing Digital en Universidad Loyola.